- Nederlands, Belgique / België

- Česky, Česká republika

- Deutsch, Deutschland

- Español, España

- Português, Portugal

- English, Europe

- Français, France

- Italiano, Italia

- Magyar, Magyarország

- Nederlands, Nederland

- Deutsch, Österreich

- Polski, Polska

- Română, România

- Suisse / Schweiz / Svizzera

- Svenska, Sverige

- Suomeksi, Suomi

- Türkçe, Türkiye

- English, United Kingdom

- Slovenská, Slovak

-

Worldwide

- Prodotti in evidenza

- Industria

- Strumenti da banco

- Macchine di misura a coordinate

- Sistemi di misura ottici

- Strumenti di misura ottici

- Strumenti di misura della forma

- Durezza

- Sistemi di misura lineari e visualizzatori

- Righe digitali

- Gestione dati

- Software

- Sistemi di misura automatizzati

- Sistemi di scansione TC

- Lista Prodotti in evidenza

- SmartMeasure-AL

- Nuovo SJ-220

- QuantuMike

- LEGEX Takumi

- Serie STRATO-Active

- Measurlink 10

- Serie HR-600

- TAGLENS

- MCOSMOS 5

- Crysta Apex V

- Formtracer Avant

- MiSTAR 555

- Calibri

- Trasmissione dati Bluetooth

- PJ Plus

- QuickVision Pro

- Lista Industria

- O.E.M.

- Medicale

- Automotive

- Aerospaziale

- Energia

- Produzione Generale

- Elettronica

- Casi di studio

- Lista Strumenti da banco

- Calibri

- Micrometri e testine micrometriche

- Strumenti per le misure di interni

- Strumenti per misure di profondità

- Altimetri e Truschini

- Comparatori

- Equipaggiamenti Ausiliari

- Strumenti per tarature

- Blocchetti pianoparalleli

- Lista Macchine di misura a coordinate

- CMM taglia piccola e media

- CMM per la linea e l'officina

- CMM taglia grande

- Tavole rotanti per CMM

- Tastatori

- Stili

- Sistemi di staffaggio

- Accessori per CMM

- Software CMM

- SmartMeasure-AL

- Lista Sistemi di misura ottici

- Sistemi di misura ottici 2D manuali

- Sistemi ottici 3D manuali

- Sistemi ottici 3D CNC

- Sistemi ottici 3D CNC Multi-sensor

- Sistema ottico 3D CNC per micro geometrie

- Software sistemi ottici

- Accessori sistemi ottici

- Sistemi di fissaggio per Sistemi ottici

- Stili per Sistemi ottici

- Lista Strumenti di misura ottici

- Lenti di ingrandimento

- Proiettori di profili

- Microscopi di misura

- Microscopi

- Obiettivi

- Software M2 per proiettori di profili

- TAGLENS

- Sistemi di fissaggio per strumenti ottici

- Lista Strumenti di misura della forma

- Rugosimetri

- Profilometri

- Rugoprofilometri

- Rotondimetri

- Software FMI

- Lista Durezza

- Durometri portatili

- Durometri Rockwell e Rockwell superficiali

- Durometri Micro-Vickers

- Durometri Vickers automatici

- Durometri Micro-Vickers

- Software per misure di durezza

- Campioni di durezza e penetratori

- Lista Sistemi di misura lineari e visualizzatori

- Linear Gauges

- Modelli a bassa forza di misura

- Visualizzatori ed unità display

- Micrometri Laser Scan

- Surface Measure

- Sensor Management Software

- Micrometri e testine micrometriche

- Micrometri meccanici e digitali

- Accessori per micrometri

- Testine micrometriche

- Accessori per testine micrometriche

- Strumenti per le misure di interni

- Micrometri per interni

- Bore Gauges

- Accessori per micrometri per interni & Bore Gauge

- Strumenti per misure di profondità

- Micrometri di profondità

- Calibri e strumenti di profondità

- Accessori per calibri di profondità

- Comparatori

- Comparatori Digitali

- Accessori per comparatori

- Comparatori a leva

- Comparatori analogici

- Accessori per comparatori analogici

- Spessimetri, Calibri, Dinamometri

- Blocchetti pianoparalleli

- Set blocchetti pianoparalleli in acciaio

- Blocchetti pianoparalleli individuali in acciaio

- Set blocchetti pianoparalleli in ceramica

- Blocchetti pianoparalleli individuali in ceramica

- Blocchetti pianoparalleli speciali

- Accessori per blocchetti pianoparalleli

- CMM taglia piccola e media

- Serie CRYSTA-Apex V - 500, 700, & 900

- Serie CRYSTA-Apex V - 1200

- Serie CRYSTA-Apex V - 1600 & 2000

- Serie CRYSTA-Apex EX per REVO

- Serie STRATO-Apex - 500, 700, & 900

- Serie STRATO-Apex - 1600

- Serie LEGEX

- Stili

- Kit Stili

- Stili diritti

- Stili con rivestimento diamantato

- Stili diamantati

- Sfera Master

- Stili per macchine utensili

- Stili a stella

- Stili per stili a stella

- Stili cilindrici

- Stili a disco

- Stili a punta

- Prolunghe

- Staffaggi

- Adattatori

- Giunti

- Viti per cubo

- Utensili

- StyliCleaner

- Sistemi di staffaggio

- Kit di staffaggio

- Piastre base

- Componenti di costruzione

- Componenti di fermo e posizionamento

- Profili

- Componenti base

- Componenti di serraggio

- Adattatori

- Componenti scorrevoli

- Racks

- Sistemi di misura ottici 2D manuali

- Macchina di misura ottica manuale QM-fit

- Quick Image

- Software Quick Image

- Sistemi ottici 3D CNC

- Quick Vision ACTIVE

- Quick Vision APEX / HYPER

- Quick Vision ACCEL

- Quick Vision ULTRA

- Sistemi di fissaggio per Sistemi ottici

- Sistemi di fissaggio per Sistemi ottici

- Kit di fissaggio per Sistemi ottici

- Componenti Opti-fix

- Viti ed atrezzi Opti-fix

- Stili per Sistemi ottici

- Stili diritti

- Prolunghe

- Stili a stella

- Supporti e staffaggi

- Stili per Stili a 5 vie

- Stili per supporti di bloccaggio

- Adattatori

- Giunti

- Stili cilindrici

- Stili a disco

- Stili a punta

- Viti per cubi

- Utensili

- Kit Stili

- Proiettori di profili

- Serie PJ

- Serie PV

- PH Series

- M2 Software

- Unità elaborazione dati

- Sensore rilevamento bordi

- Accessori

- Microscopi di misura

- Serie TM Gen. B

- Serie MF Gen. D

- Serie MF-U Gen. D

- Sorgenti di illuminazione

- Serie Hyper MF

- Vision Unit

- Software M2

- Software QSPAK-VUE

- Obiettivi

- Obiettivi Serie ML

- Obiettivi per osservazione in campo chiaro

- Obiettivi per osservazione in in campo chiaro/scuro

- Obiettivi NIR

- Obiettivi NIR LCD

- Obiettivi NUV

- Obiettivi NUV LCD

- Obiettivi UV

- Obiettivi UV LCD

- Sistemi di fissaggio per strumenti ottici

- Sistemi di fissaggio per strumenti di misura ottici

- Kit di fissaggio per Strumenti di misura ottici

- Componenti Opti-fix

- Viti ed utensili Opti-fix

- Rugosimetri

- Rugosimetro SJ-220

- Surftest SJ-310

- Surftest SJ-410

- Surftest SJ-500

- Surftest SV-2100

- Surftest SJ-500P

- Surftest SV-2100P

- Formtracer Avant FTA-S3000

- Surftest Extreme SV-3000CNC

- Surftest Extreme SV-M3000CNC

- Rugoprofilometri

- Serie Formtracer Avant FTA-D3000 / FTA-D4000

- Formtracer CS-3300

- Formtracer Extreme SV-C4500CNC

- Formtracer Extreme SV-C4500CNC HYBRID Type 1

- Formtracer Extreme CS-5000CNC e CS-H5000CNC

- Durometri portatili

- Durometro a rimbalzo HARDMATIC HH-V400

- Durometri analogici e digitali HARDMATIC HH-300

- Durometri Rockwell e Rockwell superficiali

- Rockwell HR-200/300/400

- Durometri Rockwell, Rockwell Superficiale, Brinell HR-530 e HR-600

- Durometro automatico Rockwell HR-600

- Linear Gauges

- Serie Linear Gauge LGS ABSOLUTE Digimatic

- Air Drive Unit

- Serie Linear Gauge LGD ABSOLUTE Digimatic

- Serie Linear Gauge LGF

- Serie Linear Gauge LG100

- Serie Linear Gauge LG200

- Serie Linear Gauge LGK Slim Head

- Serie Linear Gauge LGB Slim Head

- Linear Gauge LG ad ampio campo di misura

- Laser Hologauge

- Modelli a bassa forza di misura

- LITEMATIC VL-50 motorizzato a bassa forza di misura ed elevata accuratezza

- Visualizzatori ed unità display

- Visualizzatori EJ ed interfacce per Linear Gauges

- Visualizzatori EC per Linear Gauges

- Visualizzatore EG per Linear Gauges

- Visualizzatore EB per Linear Gauges

- Visualizzatore EH per Linear Gauges

- Visualizzatore EV per Linear Gauges

- Display Unit per visualizzatore EV

- Micrometri Laser Scan

- Pacchetto Micrometri Laser Scan e unità display

- DIspositivo di misura Micrometri Laser Scan

- Micrometri Laser Scan

- Unità Display Micrometri Laser Scan

- Accessori opzionali Micrometri Laser Scan

- Linear Scale e visualizzatori DRO

- Linear Scales AT103

- Linear Scales AT103 - Alta accuratezza

- Linear Scales AT113

- Linear Scales AT113 - HAlta accuratezza

- Linear Scales AT116

- ABS Linear Scales AT715

- Visualizzatore DRO universale KA-200

- Linear Scales CNC

- Linear Scales CNC ST36

- Linear Scales CNC ST46-EZA

- Linear Scales CNC ABS ST700

- Linear Scales CNC ABS ST1300

- Linear Scales CNC AT211

- Linear Scales CNC ABS AT1100

- Linear Scales CNC ABS AT1300

- Linear Scales CNC AT402E

- Linear Scales CNC AT203

- Linear Scales CNC AT402E con cavo A/B

- Linear Scales CNC AT402E con cavo C

- Scale Units

- Righe Orizzontali ABSOLUTE Coolant Proof IP66

- Righe Orizzontali ABSOLUTE

- Righe Orizzontali ABSOLUTE con selezione direzione di conteggio

- Righe Orizzontali ABSOLUTE con selezione direzione di conteggio

- Righe verticali ABSOLUTE

- Righe verticali ABSOLUTE con selezione direzione di conteggio

- Righe verticali ABSOLUTE con funzione diametro

- Comunicazioni wireless

- Sistema di comunicazione Wireless U-WAVE

- U-WAVE Bluetooth

- Cavi ed unità di connessione U-WAVE-T C

- Interfacce

- USB Input Tool

- DMT-3T / FS2 USB

- DMX-1 USB

- DMX-2 S

- DMX-2 USB

- DMX-3 USB

- MUX-10F

- DMX-8/2

- DMX-16 / DMX-16C

- DMX-0-1 USB / DMX-3-2 USB

- Digimatic Interface MIG

Aerospaziale

Aerospaziale

Le applicazioni aerospaziali complesse richiedono un controllo di qualità rapido ed estremamente preciso per garantire assemblaggi accurati. Scoprite come Mitutoyo lo rende possibile

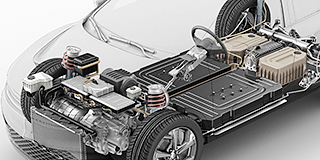

Automotive

Automotive

L'industria automobilistica continua a rinnovarsi e Mitutoyo offre tecnologie di ispezione e scansione avanzate per aiutare i produttori a raggiungere una qualità sempre maggiore.

Energia

Energia

Le soluzioni di misura e analisi Mitutoyo sono progettate per aiutare i fornitori di energia a migliorare l'affidabilità e ad aumentare i tempi di attività delle apparecchiature.

Medicale

Medicale

Per proteggere il benessere dei pazienti, le applicazioni mediche richiedono una accuratezza eccezionale. Scoprite come le soluzioni di Mitutoyo, ampiamente collaudate, possono aiutarvi a raggiungerla.

Produzioni generali

Produzioni generali

Garantite un'elevata ripetibilità e un controllo di qualità rigoroso con le soluzioni di misura della forme, le macchine di misura a coordinate e gli strumenti di misura di precisione di Mitutoyo.

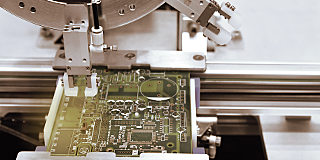

Elettronica

Elettronica

Le soluzioni di misura ottiche senza contatto Mitutoyo, portano la precisione microscopica a componenti elettronici più piccoli e più complessi

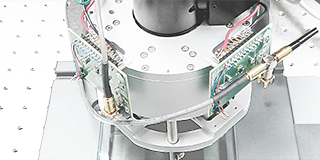

Attrezzature speciali Mitutoyo - OEM

Attrezzature speciali Mitutoyo - OEM

I prodotti Mitutoyo OEM possono far fronte alla mancanza di competenze o risorse fornendovi le sue rinomate apparecchiature metrologiche che si integrano perfettamente nei vostri prodotti.

Casi di studio

Casi di studio

Per avere una panoramica delle capacità di Mitutoyo, non c'è posto migliore della nostra meravigliosa raccolta di casi di studio.

Mitutoyo Japan Desk

Mitutoyo Japan Desk

La prima tappa per le aziende giapponesi che operano in Europa

Smart Factory Solutions

Smart Factory Solutions

Trasformate la vostra fabbrica in una fabbrica intelligente con l'aiuto di Mitutoyo

Prodotti personalizzati

Prodotti personalizzati

Prodotti su misura per applicazioni uniche

Manufacturing Automation Integration

Manufacturing Automation Integration

Trasforma la tua fabbrica in un fabbrica intelligente con l'aiuto di Mitutoyo

Integrazione strumenti Mitutoyo

Integrazione strumenti Mitutoyo

Integrare i dispositivi di misura nei processi esistenti è semplice

Riparazioni e ricambi

Riparazioni e ricambi

Ricambi e riparazioni per i dispositivi Mitutoyo

Riparazioni on-site

Riparazioni on-site

Assistenza in loco delle vostre macchine di misura

Soluzioni di misura dedicate

Soluzioni di misura dedicate

Soluzioni personalizzate per le vostre esigenze di misura

Dimostrazione prodotti

Dimostrazione prodotti

Potrete ottenere le migliori dimostrazioni per i prodotti Mitutoyo

Assistenza Software

Assistenza Software

Assistenza per i vostri software Mitutoyo e la loro integrazione nel vostro sistema IT

Education Pack

Education Pack

Perfetti per l'officina o la formazione, non c'è aiuto migliore dei poster o del materiale didattico di Mitutoyo.

E-Learning

E-Learning

Per chi è interessato alla metrologia, Mitutoyo offre corsi di e-learning per aiutare a formare studenti, personale o anche semplici appassionati.

Materiale online

Materiale online

Se siete alla ricerca di un modo rapido per imparare di più sulle misurazioni, date un'occhiata ai nostri numerosi video didattici

Scopri Mitutoyo

Scopri Mitutoyo

La più grande compagnia di metrologia al mondo

Mitutoyo Partners

Mitutoyo Partners

Trova i nostri Dealer Partner in Europa

Certifications & Legitimacy

Certifications & Legitimacy

Qui puoi consultare le nostre certificazioni e i nostri accreditamenti che ci permettono di garantire servizi affidabili e verificati.

Merchandise

Merchandise

Chi desidera passeggiare in officina con stile, può al negozio di merchandising e sostenere il vostro marchio preferito.

Sustainability

Sustainability

Find out more about Mitutoyo's contribution towards Sustainability

Lavora con noi

Lavora con noi

Per saperne di più su come ci si sente a lavorare in Mitutoyo e su come iniziare la vostra carriera, cliccate qui.

Promozioni Speciali

Promozioni Speciali

Verificate le ultime promozioni!

Press Area

Press Area

Check our latest news, updates, and resources

Catalogo Ufficiale online

Catalogo Ufficiale online

Consultate il nostro Catalogo per scoprire tutta la gamma di strumenti Mitutoyo

Listini Mitutoyo Italiana

Listini Mitutoyo Italiana

In questa sezione potrete trovare i listini di vendita, taratura, riparazioni e corsi di formazione

Ricambi originali Mitutoyo

Ricambi originali Mitutoyo

Trova i ricambi originali Mitutoyo

Depliant prodotti

Depliant prodotti

Se siete alla ricerca di un modo rapido per imparare di più sulle misurazioni, date un'occhiata ai nostri numerosi video didattici

Dichiarazioni di conformità

Dichiarazioni di conformità

Qui è possibile scaricare le versioni complete per EU e UK

Sfondi ufficiali Mitutoyo

Sfondi ufficiali Mitutoyo

Scarica gratuitamente gli sfondi ufficiali Mitutoyo qui

Materiale per la diffusione del Brand Mitutoyo

Materiale per la diffusione del Brand Mitutoyo

Risorse per la staff Mitutoyo e per i fornitori esterni

-

Prodotti

- Indietro Prodotti

- Prodotti

- Prodotti in evidenza

- Industria

-

Strumenti da banco

- Indietro Strumenti da banco Lista Strumenti da banco

- Calibri

-

Micrometri e testine micrometriche

- Indietro Micrometri e testine micrometriche Micrometri e testine micrometriche

- Micrometri meccanici e digitali

- Accessori per micrometri

- Testine micrometriche

- Accessori per testine micrometriche

-

Strumenti per le misure di interni

- Indietro Strumenti per le misure di interni Strumenti per le misure di interni

- Micrometri per interni

- Bore Gauges

- Accessori per micrometri per interni & Bore Gauge

-

Strumenti per misure di profondità

- Indietro Strumenti per misure di profondità Strumenti per misure di profondità

- Micrometri di profondità

- Calibri e strumenti di profondità

- Accessori per calibri di profondità

-

Altimetri e Truschini

- Indietro Altimetri e Truschini Altimetri e Truschini

- Altimetri

- Truschini

- Accessori per truschini

- Comparatori

- Equipaggiamenti Ausiliari

-

Strumenti per tarature

- Indietro Strumenti per tarature Strumenti per tarature

- Height Masters

- Check Masters

- Strumenti per tarature

-

Blocchetti pianoparalleli

- Indietro Blocchetti pianoparalleli Blocchetti pianoparalleli

- Set blocchetti pianoparalleli in acciaio

- Blocchetti pianoparalleli individuali in acciaio

- Set blocchetti pianoparalleli in ceramica

- Blocchetti pianoparalleli individuali in ceramica

- Blocchetti pianoparalleli speciali

- Accessori per blocchetti pianoparalleli

-

Macchine di misura a coordinate

- Indietro Macchine di misura a coordinate Lista Macchine di misura a coordinate

- CMM taglia piccola e media

-

CMM per la linea e l'officina

- Indietro CMM per la linea e l'officina CMM per la linea e l'officina

- MACH Ko-ga-me

- MACH 3A 653

- MACH V 9106

- MiSTAR 555

-

CMM taglia grande

- Indietro CMM taglia grande CMM taglia grande

- Serie CARB

- Tavole rotanti per CMM

- Tastatori

- Stili

- Sistemi di staffaggio

-

Accessori per CMM

- Indietro Accessori per CMM Accessori per CMM

- Cabine di protezione

- Sistemi di Sicurezza per CMM

-

Software CMM

- Indietro Software CMM Software CMM

- MiCAT Planner

- MCOSMOS

- MAFIS Express

- MSURF

- SmartMeasure-AL

-

Sistemi di misura ottici

- Indietro Sistemi di misura ottici Lista Sistemi di misura ottici

-

Sistemi di misura ottici 2D manuali

- Indietro Sistemi di misura ottici 2D manuali Sistemi di misura ottici 2D manuali

- Macchina di misura ottica manuale QM-fit

- Quick Image

- Software Quick Image

-

Sistemi ottici 3D manuali

- Indietro Sistemi ottici 3D manuali Sistemi ottici 3D manuali

- Quick Scope manuale

- Software Quick Scope

- Sistemi ottici 3D CNC

-

Sistemi ottici 3D CNC Multi-sensor

- Indietro Sistemi ottici 3D CNC Multi-sensor Sistemi ottici 3D CNC Multi-sensor

- Quick Vision Hybrid

- Quick Vision WLI

-

Sistema ottico 3D CNC per micro geometrie

- Indietro Sistema ottico 3D CNC per micro geometrie Sistema ottico 3D CNC per micro geometrie

- UMAP Vision Systems

- UMAP Software

- Software sistemi ottici

-

Accessori sistemi ottici

- Indietro Accessori sistemi ottici Accessori sistemi ottici

- Obiettivi e Masteri di calibrazione

- QV-Index

- Accessori per retrofit TP

-

Sistemi di fissaggio per Sistemi ottici

- Indietro Sistemi di fissaggio per Sistemi ottici Sistemi di fissaggio per Sistemi ottici

- Sistemi di fissaggio per Sistemi ottici

- Kit di fissaggio per Sistemi ottici

- Componenti Opti-fix

- Viti ed atrezzi Opti-fix

- Stili per Sistemi ottici

-

Strumenti di misura ottici

- Indietro Strumenti di misura ottici Lista Strumenti di misura ottici

-

Lenti di ingrandimento

- Indietro Lenti di ingrandimento Lenti di ingrandimento

- Lenti di ingrandimento

- Proiettori di profili

- Microscopi di misura

- Microscopi

- Obiettivi

- Software M2 per proiettori di profili

- TAGLENS

- Sistemi di fissaggio per strumenti ottici

-

Strumenti di misura della forma

- Indietro Strumenti di misura della forma Lista Strumenti di misura della forma

- Rugosimetri

- Profilometri

- Rugoprofilometri

-

Rotondimetri

- Indietro Rotondimetri Rotondimetri

- Roundtest

- Roundtracer

-

Software FMI

- Indietro Software FMI Software FMI

- Formtracepak

- Roundpak

-

Durezza

- Indietro Durezza Lista Durezza

- Durometri portatili

-

Durometri Rockwell e Rockwell superficiali

- Indietro Durometri Rockwell e Rockwell superficiali Durometri Rockwell e Rockwell superficiali

- Rockwell HR-200/300/400

- Durometri Rockwell, Rockwell Superficiale, Brinell HR-530 e HR-600

- Durometro automatico Rockwell HR-600

-

Durometri Micro-Vickers

- Indietro Durometri Micro-Vickers Durometri Micro-Vickers

- Durometro Vickers HV-110/120

-

Durometri Vickers automatici

- Indietro Durometri Vickers automatici Durometri Vickers automatici

- Durometri automatici Micro-Vickers

- Durometri automatici Vickers

-

Durometri Micro-Vickers

- Indietro Durometri Micro-Vickers Durometri Micro-Vickers

- Durometri Micro-Vickers HM-210/220

-

Software per misure di durezza

- Indietro Software per misure di durezza Software per misure di durezza

- AVPAK

-

Campioni di durezza e penetratori

- Indietro Campioni di durezza e penetratori Campioni di durezza e penetratori

- Campioni di durezza

- Penetratori e sfere di ricambio

-

Sistemi di misura lineari e visualizzatori

- Indietro Sistemi di misura lineari e visualizzatori Lista Sistemi di misura lineari e visualizzatori

-

Linear Gauges

- Indietro Linear Gauges Linear Gauges

- Serie Linear Gauge LGS ABSOLUTE Digimatic

- Air Drive Unit

- Serie Linear Gauge LGD ABSOLUTE Digimatic

- Serie Linear Gauge LGF

- Serie Linear Gauge LG100

- Serie Linear Gauge LG200

- Serie Linear Gauge LGK Slim Head

- Serie Linear Gauge LGB Slim Head

- Linear Gauge LG ad ampio campo di misura

- Laser Hologauge

-

Modelli a bassa forza di misura

- Indietro Modelli a bassa forza di misura Modelli a bassa forza di misura

- LITEMATIC VL-50 motorizzato a bassa forza di misura ed elevata accuratezza

-

Visualizzatori ed unità display

- Indietro Visualizzatori ed unità display Visualizzatori ed unità display

- Visualizzatori EJ ed interfacce per Linear Gauges

- Visualizzatori EC per Linear Gauges

- Visualizzatore EG per Linear Gauges

- Visualizzatore EB per Linear Gauges

- Visualizzatore EH per Linear Gauges

- Visualizzatore EV per Linear Gauges

- Display Unit per visualizzatore EV

- Micrometri Laser Scan

- Surface Measure

- Sensor Management Software

-

Righe digitali

- Indietro Righe digitali Lista Righe digitali

- Linear Scale e visualizzatori DRO

-

Linear Scales CNC

- Indietro Linear Scales CNC Linear Scales CNC

- Linear Scales CNC ST36

- Linear Scales CNC ST46-EZA

- Linear Scales CNC ABS ST700

- Linear Scales CNC ABS ST1300

- Linear Scales CNC AT211

- Linear Scales CNC ABS AT1100

- Linear Scales CNC ABS AT1300

- Linear Scales CNC AT402E

- Linear Scales CNC AT203

- Linear Scales CNC AT402E con cavo A/B

- Linear Scales CNC AT402E con cavo C

-

Scale Units

- Indietro Scale Units Scale Units

- Righe Orizzontali ABSOLUTE Coolant Proof IP66

- Righe Orizzontali ABSOLUTE

- Righe Orizzontali ABSOLUTE con selezione direzione di conteggio

- Righe Orizzontali ABSOLUTE con selezione direzione di conteggio

- Righe verticali ABSOLUTE

- Righe verticali ABSOLUTE con selezione direzione di conteggio

- Righe verticali ABSOLUTE con funzione diametro

-

Gestione dati

- Indietro Gestione dati Lista Gestione dati

-

Software per gestione dati

- Indietro Software per gestione dati Software per gestione dati

- MeasurLink 10

- USB-ITPAK

-

Miniprocessori

- Indietro Miniprocessori Miniprocessori

- Miniprocessore statistico Digimatic DP-1VA

- Cavi segnale

- Comunicazioni wireless

- Interfacce

-

Timerbox, Digimatic Switch Box, Tolerance Box

- Indietro Timerbox, Digimatic Switch Box, Tolerance Box Timerbox, Digimatic Switch Box, Tolerance Box

- Digimatic Timerbox

- Digimatic Switch Box

- Digimatic Tolerance Box

-

Software

- Indietro Software Lista Software

-

Software CMM

- Indietro Software CMM Software CMM

- MiCAT Planner

- MCOSMOS

- MAFIS-Express

- MSURF

- Software per sistemi di misura ottici

-

Software FMI

- Indietro Software FMI Software FMI

- Formtracepak

- Roundpak

- Software per misure di durezza

- Software Sensori di misura

-

Software gestione Dati

- Indietro Software gestione Dati Software gestione Dati

- Measurlink 10

- USB-ITPAK

- Sistemi di misura automatizzati

- Sistemi di scansione TC

- RX Solutions

- Industria

-

Servizi

- Indietro Servizi

- Servizi

- Mitutoyo Japan Desk

-

Smart Factory Solutions

- Indietro Smart Factory Solutions

- Smart Factory Solutions

- Prodotti personalizzati

- Manufacturing Automation Integration

- Integrazione strumenti Mitutoyo

- Riparazioni e ricambi

- Tarature

- Riparazioni on-site

- Soluzioni di misura dedicate

-

Formazione

- Indietro Formazione

- Formazione

- Dimostrazione prodotti

- Assistenza Software

- Calendario Corsi Software Mitutoyo Italiana 2026

- Education

-

Chi siamo

- Indietro Chi siamo

- Chi siamo

- Scopri Mitutoyo

-

Mitutoyo Partners

- Indietro Mitutoyo Partners

- Mitutoyo Partners

- Mitutoyo Spain

- Mitutoyo Portugal

- Mitutoyo Turkey

-

Certifications & Legitimacy

- Indietro Certifications & Legitimacy

- Certifications & Legitimacy

- Certificazioni ed accreditamenti

- Contraffazione prodotti (FAKE)

- Merchandise

- Sustainability

- Lavora con noi

-

Novità

- Indietro Novità

- Novità

- Eventi

-

Promozioni Speciali

- Indietro Promozioni Speciali

- Promozioni Speciali

- MiCAT Planner - Programmazione gratuita offline

- Press Area

- Downloads

- Contatti

- Sustainability

Un significante aumento del numero di misure effettuate è quello che un produttore di pezzi stampati e piegati e di assemblaggi in metallo e plastica, ha ottenuto investendo in una sofisticata soluzione di automazione KOMEG, filiale del produttore giapponese di strumenti di misura di alta qualità Mitutoyo.

Testo e foto: Thomas Mendle, Mitutoyo Europe GmbH

Soluzione di misura automatizzata: Riduzione dei tempi morti sino all' 80 per cento

Buchen im Odenwald, Germania, febbraio 2019. Un controllo qualità drasticamente più veloce ed intenso è ora possibile per l'azienda a conduzione familiare SCHEUERMANN + HEILIG GmbH di Buchen im Odenwald, Germania. Attiva in Germania e in Brasile, l'azienda specializzata in soluzioni di formatura di metallo e plastica si è concentrata sullo sviluppo e sulla produzione in serie di parti stampate e piegate, molle tecniche e gruppi ibridi completi. Con i suoi prodotti, SCHEUERMANN + HEILIG rifornisce i principali clienti dei settori della tecnologia medica, automobilistica, elettrotecnica e delle soluzioni intelligenti, nonché della tecnologia ambientale ed edilizia.

Per tenere il passo con le crescenti esigenze dei suoi prodotti e con le crescenti richieste dei suoi clienti, il produttore ha deciso di investire nella tecnologia di misura e di portare così il controllo della qualità a un livello ancora più alto. Inoltre, la direzione intendeva aumentare la capacità di misura senza costi aggiuntivi per il personale

Sulla base dell'esperienza positiva, la decisione a favore di una soluzione di misura Mitutoyo era ovvia. L'ordine è andato alla filiale Mitutoyo KOMEG di Völklingen nel Saarland, in Germania, specializzata nello sviluppo, nella progettazione e nell'installazione di soluzioni di misura specifiche per il cliente.

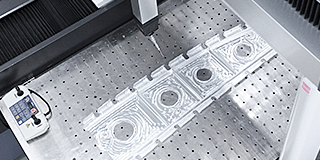

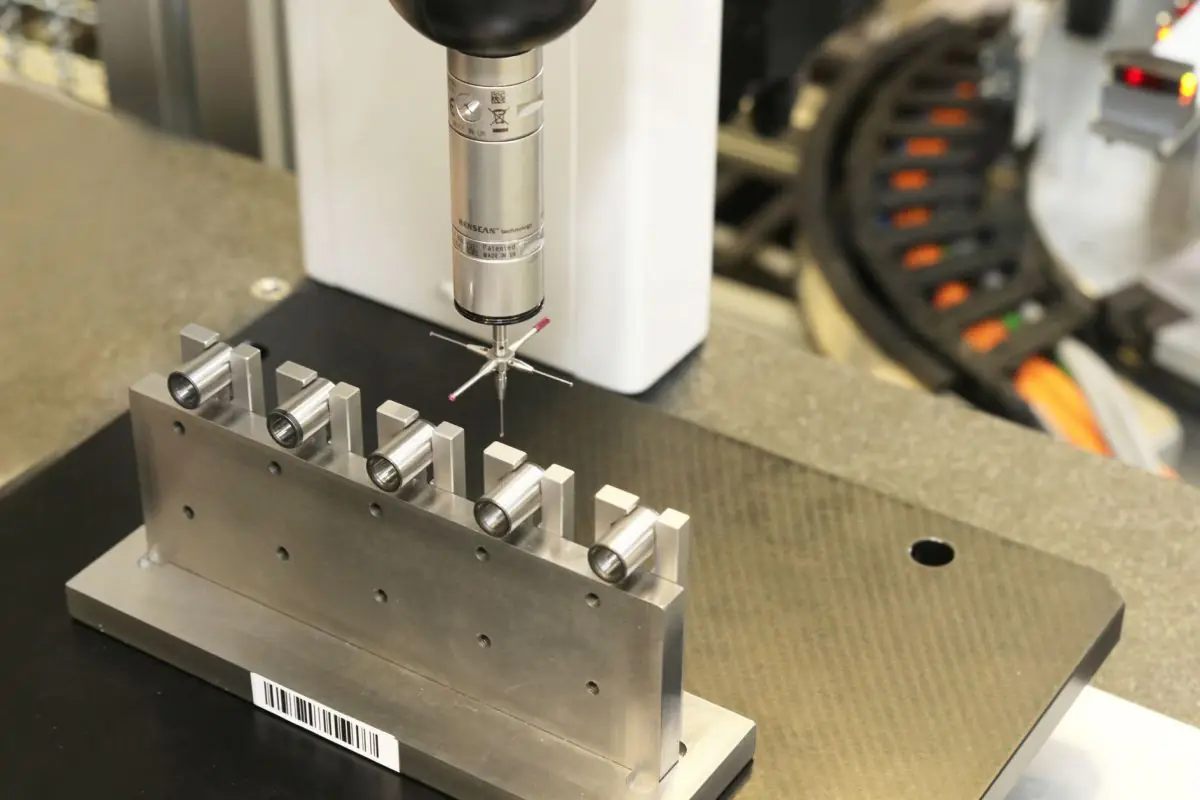

La macchina di misura a coordinate CNC Mitutoyo Crysta-Apex S 574, con un campo di misura di (X x Y x Z) 500 x 700 x 400 millimetri e una testa di misura a contatto, si era già dimostrata ideale per l'ispezione dei particolari in produzione. Grazie alla funzione integrata di compensazione della temperatura da 16 a 26 gradi, allo smorzamento delle vibrazioni e all'elevata velocità di spostamento, la Crysta-Apex S risultava perfetta all'uso in ambienti di produzione. L'incertezza di misura di soli 1,7+3L/1000 µm (18-22 gradi) garantiva risultati estremamente precisi.

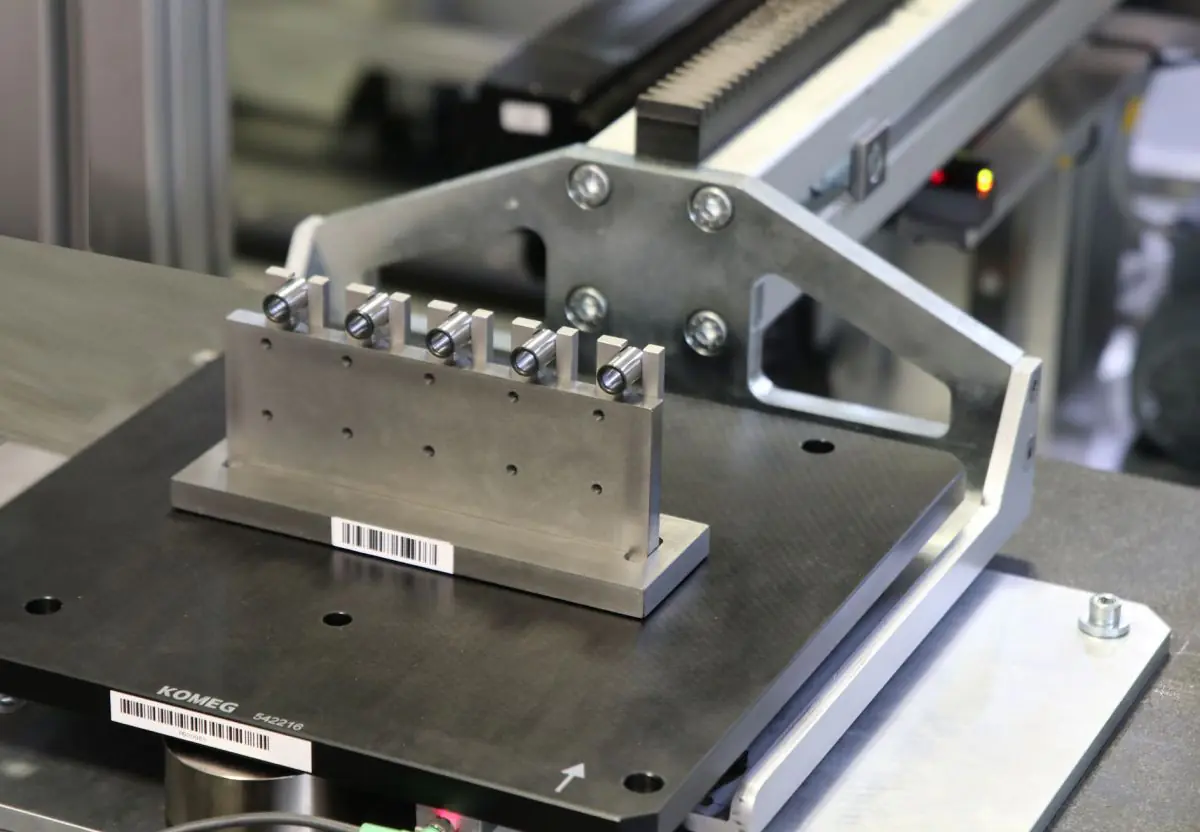

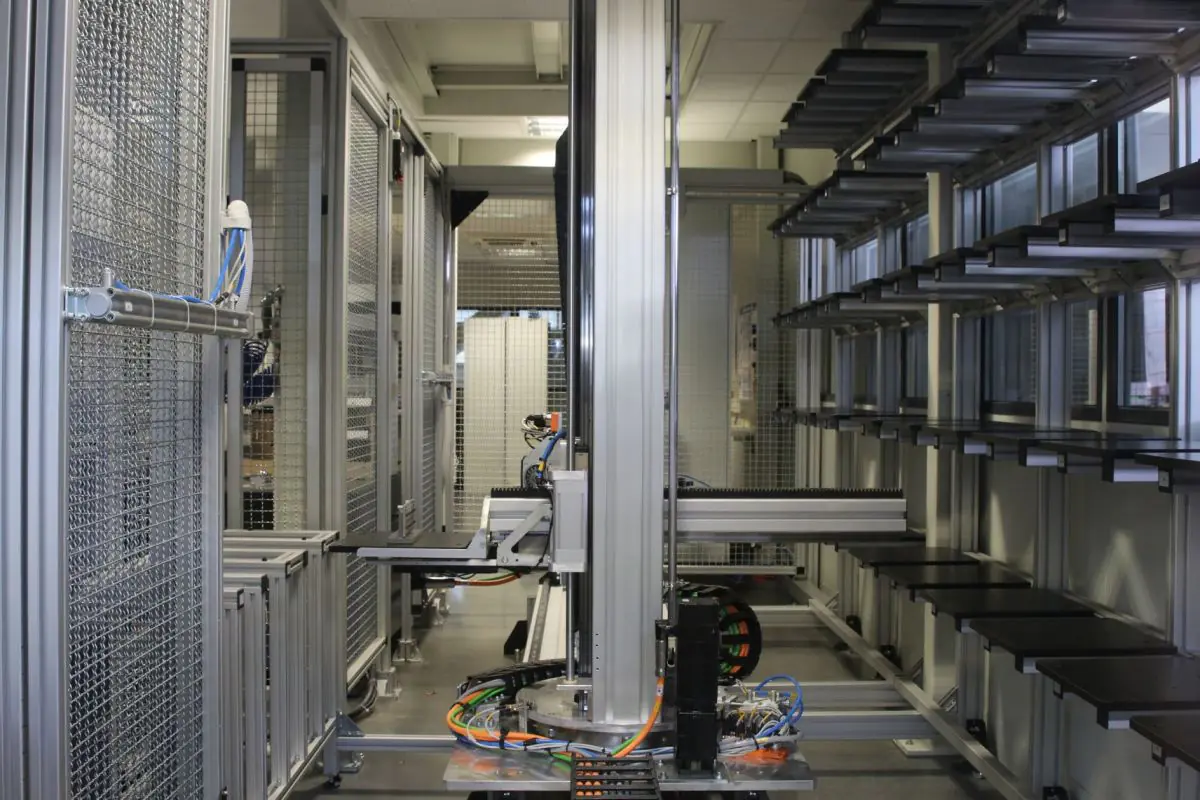

Di conseguenza, il progetto di KOMEG ha previsto due "574", caricate alternativamente dai robot, ciascuna dotata di due rack di cambio sonda. La soluzione personalizzata comprende anche un sistema di scaffalature per stoccare fino a 50 pallet con dispositivi di bloccaggio e pezzi fino al momento dell'ispezione.

Nella cella di misura vengono ispezionati pezzi di vario tipo e dimensioni. "Le loro dimensioni variano da circa 5 millimetri a circa le dimensioni di una lattina di birra", spiega Patrick-Peter Gauer, Project Manager di KOMEG.

"Rispetto al caricamento manuale delle macchine di misura a coordinate, la soluzione di automazione consente di risparmiare molto tempo e fatica. I tempi di inattività delle sole CMM sono stati ridotti fino all'80%", spiega Gauer.

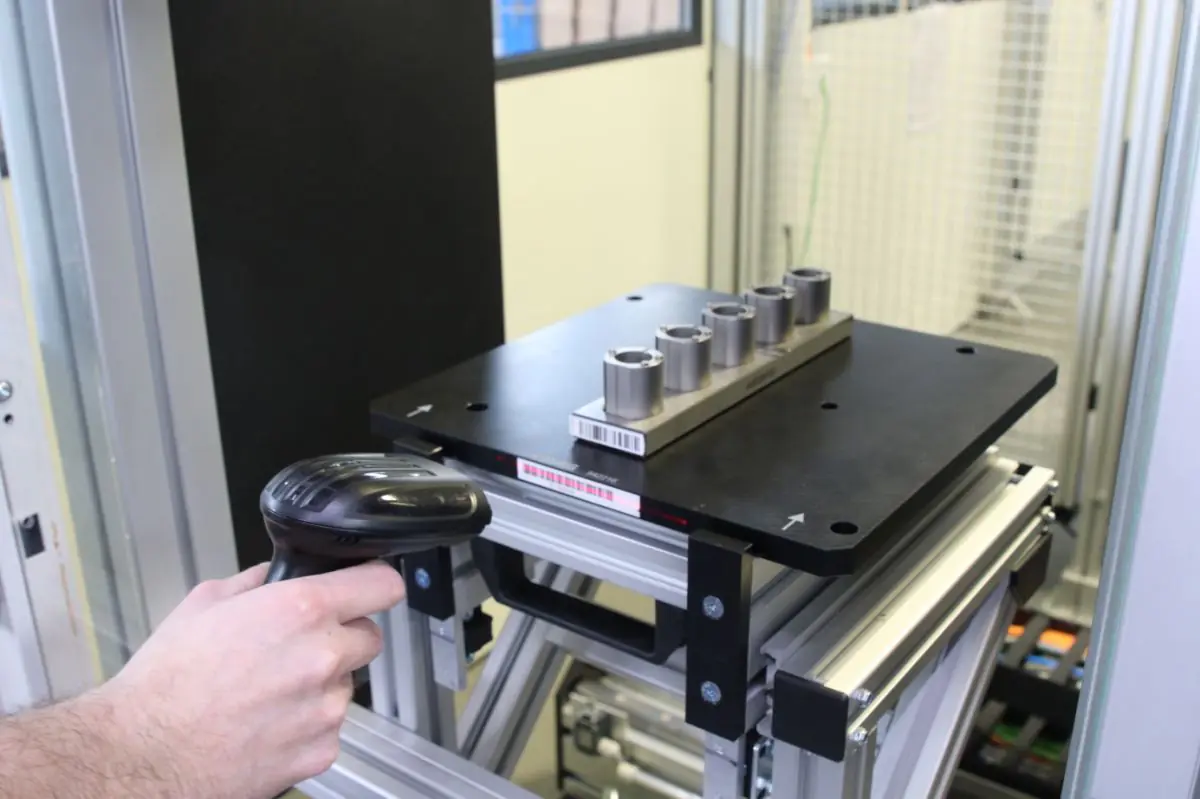

I campioni vengono prelevati e misurati da ogni macchina di produzione dell'impianto a intervalli specifici per ogni prodotto. L'operatore posiziona il campione su un pallet con un dispositivo di serraggio appositamente realizzato per il rispettivo pezzo.

Sia il dispositivo di bloccaggio che il pallet sono dotati di un codice a barre. Con la scansione dei codici a barre, il pallet e il dispositivo di serraggio possono essere "sposati" e, se necessario, separati nuovamente dopo il processo di misurazione.

Dopo aver effettuato il login al computer centrale del sistema utilizzando un chip dati o una password personalizzata, l'operatore scansiona il codice a barre stampato sulla scheda d'ordine, posiziona il pallet nella stazione I/O della cella e registra l'ordine nel sistema scansionando il codice a barre del pallet. Il robot trasporta il pallet in una delle 50 posizioni di scaffalatura della cella e alimenta alternativamente le due macchine di misura a coordinate.

Un software di terze parti, appositamente adattato a questa soluzione di misura per KOMEG, controlla tutti i processi di misura. Il programma classifica i nuovi ordini alla fine del ciclo. Su uno schermo grande e ben visibile, è possibile leggere la sequenza di misura in base al nome dell'operatore e al numero di lotto e di pezzo. Il colore del display indica quale attività di misura è terminata (verde), quale è in corso (giallo) e quale è ancora in coda (bianco).

Il software consente anche di impostare delle regole. Ad esempio, alcuni pezzi possono essere elaborati in modo preferenziale, oppure gli ordini provenienti da determinate macchine o dipendenti possono essere spostati in alto nel ciclo per impostazione predefinita. Inoltre, l'operatore (a seconda dell'autorizzazione) può spostare manualmente un ordine appena inserito nella coda se è necessaria una misura urgente.

La lettura del codice a barre sul dispositivo di serraggio assegna al lavoro il programma corrispondente per la macchina di misura a coordinate. L'operazione viene eseguita automaticamente dopo che il robot ha caricato il pallet sul portapallet montato sul piano di granito della CMM.

Al termine della misura, l'operatore può scegliere se far uscire il pezzo dalla stazione I/O o ripetere la misura. È anche possibile stampare un protocollo di misura e memorizzare e valutare i dati nel sistema CAQ.

La soluzione personalizzata di KOMEG non solo accelera e semplifica drasticamente l'ispezione di qualità di SCHEUERMANN + HEILIG, ma offre anche ulteriori vantaggi. Il sistema di misura può funzionare durante la notte e quindi elaborare gli ordini di misura accumulati durante il giorno. Le due macchine Crysta-Apex S possono quindi completare i loro cicli di qualificazione senza l'intervento di un operatore.

Questo sistema di misura all'avanguardia potrebbe essere utilizzato in varie configurazioni anche in altri settori", afferma fiducioso Patrick-Peter Gauer, "poiché un'efficiente controllo qualità sta diventando sempre più importante in tutti i settori".